Đúc là trái tim của quy trình chế tác trang sức, là khoảnh khắc quyết định liệu mẫu sáp tinh xảo có thể biến thành kim loại quý hoàn hảo hay không. Trong sản xuất kim hoàn hiện đại, việc sử dụng các phương pháp Kỹ thuật đúc ly tâm trang sức và đúc trang sức chân không là bắt buộc để đảm bảo chi tiết, độ đặc của kim loại và đặc biệt là tối ưu hóa đúc vàng, giảm thiểu tỉ lệ hỏng. Việc thất bại trong khâu đúc không chỉ gây lãng phí vật liệu quý mà còn làm chậm trễ toàn bộ chuỗi sản xuất.

Bài viết chuyên sâu này sẽ cung cấp cái nhìn toàn diện về hai công nghệ đúc tiên tiến nhất, từ nguyên lý vật lý, quy trình chuẩn bị khuôn thạch cao, cách tính toán nhiệt độ chính xác, đến các phương pháp xử lý lỗi đúc phổ biến. Nắm vững sự khác biệt và ưu nhược điểm của đúc trang sức chân không so với Kỹ thuật đúc ly tâm trang sức là yếu tố then chốt để mọi nhà quản lý sản xuất và thợ kim hoàn có thể kiểm soát chất lượng và tối ưu hóa đúc vàng và các kim loại quý khác.

1. Nguyên Lý Cốt Lõi và Tầm Quan Trọng của Công Đoạn Đúc

1.1. Mục tiêu của Đúc Trang Sức Hiện Đại

- Đảm bảo độ điền đầy (Fill-ability): Kim loại lỏng phải điền đầy mọi chi tiết nhỏ nhất trong khuôn.

- Độ đặc và đồng nhất (Density): Kim loại phải đặc, không có lỗ rỗng (Porosity) bên trong.

- Tối ưu hóa đúc vàng và vật liệu quý: Giảm thiểu thất thoát, biến dạng và lỗi đúc do đặc tính dễ co ngót của vàng.

1.2. Chuẩn Bị Khuôn Đúc (Investment Casting)

- Tạo Khuôn Thạch Cao (Investment): Phân tích các loại thạch cao chuyên dụng cho kim hoàn và quy trình hút chân không để loại bỏ bọt khí trong thạch cao.

- Chu trình nung khuôn (Burnout Cycle): Hướng dẫn biểu đồ nhiệt độ chính xác để nung chảy và loại bỏ hoàn toàn mẫu sáp/resin mà không làm nứt khuôn.

2. Kỹ Thuật Đúc Ly Tâm Trang Sức (Centrifugal Casting)

Phương pháp này sử dụng lực ly tâm để đẩy kim loại vào khuôn, là một trong những kỹ thuật lâu đời và phổ biến nhất.

2.1. Nguyên lý và Cơ chế Hoạt Động

- Sử dụng Lực Ly Tâm: Phân tích cách máy quay ly tâm tạo ra lực G (G-force) để ép kim loại vào khuôn, hiệu quả đặc biệt với các mẫu có đường chảy phức tạp.

- Thiết lập Máy: Hướng dẫn cân bằng và điều chỉnh tốc độ quay của máy ly tâm phù hợp với kích thước khuôn và trọng lượng kim loại.

2.2. Ưu Điểm và Hạn Chế

- Ưu điểm: Chi phí đầu tư máy thấp, hiệu quả cho hầu hết các loại kim loại và kích thước khuôn trung bình.

- Hạn chế: Kim loại dễ bị xáo trộn, có thể tạo ra các vùng khí (turbulence) nếu không được kiểm soát nhiệt độ và tốc độ quay chính xác.

2.3. Tối Ưu Hóa Đúc Vàng Bằng Ly Tâm

- Kiểm soát nhiệt độ rót (Pouring Temperature): Điều chỉnh nhiệt độ kim loại lỏng để tránh đóng băng sớm trong quá trình quay.

3. Đúc Trang Sức Chân Không (Vacuum Casting)

Phương pháp này sử dụng sự chênh lệch áp suất để hút kim loại vào khuôn, đang dần trở nên phổ biến với các chi tiết phức tạp.

3.1. Nguyên lý và Cơ chế Hoạt Động

- Sử dụng Lực Hút Chân Không: Phân tích cách máy đúc trang sức chân không tạo ra một vùng áp suất thấp (vacuum) dưới khuôn, "hút" kim loại nóng chảy từ nồi nấu vào khuôn.

- Ứng dụng Áp suất Phản hồi (Pressure Over-Riding): Sau khi hút, máy thường bơm áp suất dương để tăng cường độ đặc của kim loại.

3.2. Ưu Điểm và Hạn Chế

- Ưu điểm: Độ điền đầy kim loại vượt trội, lý tưởng cho các chi tiết cực nhỏ (micro-pave) và các mẫu có thành mỏng, khả năng tối ưu hóa đúc vàng tốt hơn.

- Hạn chế: Chi phí đầu tư máy cao hơn, đòi hỏi quy trình chuẩn bị khuôn thạch cao và nhiệt độ phức tạp hơn.

3.3. Kỹ Thuật Đặc Biệt: Đúc Áp Suất Chân Không (VPC - Vacuum Pressure Casting)

- Kết hợp cả hai nguyên lý (chân không và áp suất) để đạt được độ đặc và điền đầy tối đa.

4. Xử Lý Lỗi Đúc và Tối Ưu Hóa Tỉ Lệ Hỏng Kim Loại

Việc giảm thiểu tỉ lệ hỏng (Shrinkage, Porosity, Incomplete Fill) là mục tiêu hàng đầu của mọi xưởng đúc.

4.1. Lỗ Rỗng (Porosity) và Co Ngót (Shrinkage)

- Nguyên nhân: Lỗi do khí bị kẹt (Gas Porosity) hoặc do kim loại co lại khi nguội (Shrinkage Porosity).

- Khắc phục: Tối ưu hóa nhiệt độ khuôn, tối ưu hóa đúc vàng bằng cách thêm các "bể chứa" kim loại lỏng (Reservoirs) trên cây đúc.

4.2. Lỗi Điền Đầy Không Hoàn Toàn (Incomplete Fill)

- Nguyên nhân: Nhiệt độ kim loại quá thấp, hoặc độ thông khí (Permeability) của khuôn kém.

- Khắc phục: Tăng nhiệt độ rót, điều chỉnh công thức thạch cao.

4.3. Biến Dạng và Nứt (Cracking/Deformation)

- Nguyên nhân: Tháo khuôn quá sớm hoặc quá chậm, sự chênh lệch nhiệt độ giữa khuôn và kim loại.

- Khắc phục: Tuân thủ thời gian làm nguội tiêu chuẩn và Kỹ thuật đúc ly tâm trang sức được cân bằng.

5. Kết Nối Công Đoạn Đúc và Đặc Tính Kim Loại

Kỹ thuật đúc ly tâm trang sức hay đúc trang sức chân không cần được điều chỉnh theo loại kim loại.

5.1. Đúc Vàng (Gold Alloys)

- Đặc tính: Dễ co ngót và dễ tạo lỗ rỗng.

- Yêu cầu: Cần kiểm soát nhiệt độ nghiêm ngặt và sử dụng các hệ thống đúc có áp suất (Vacuum/Pressure) để tối ưu hóa đúc vàng.

5.2. Đúc Bạch Kim (Platinum)

- Đặc tính: Nhiệt độ nóng chảy rất cao.

- Yêu cầu: Cần máy đúc chuyên dụng, nồi nấu sứ (Ceramic Crucible) và quy trình nung khuôn khác biệt.

5.3. Đúc Bạc (Silver)

- Đặc tính: Dễ bị ôxy hóa và tạo bọt khí.

- Yêu cầu: Cần chất khử ôxy hóa (Deoxidizers) và đúc trong môi trường bảo vệ.

Kiểm Soát Đúc – Kiểm Soát Chất Lượng Sản Phẩm

Công nghệ đúc trang sức chân không và Kỹ thuật đúc ly tâm trang sức là nền tảng của sản xuất kim hoàn hiệu suất cao. Việc hiểu rõ nguyên lý hoạt động, biết cách xử lý lỗi, và điều chỉnh quy trình để tối ưu hóa đúc vàng và các kim loại quý khác sẽ trực tiếp tối ưu hóa tỉ lệ hỏng kim loại, tiết kiệm chi phí và nâng cao danh tiếng về chất lượng của sản phẩm. Làm chủ công nghệ đúc chính là làm chủ quy trình chế tác.

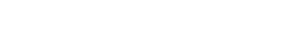

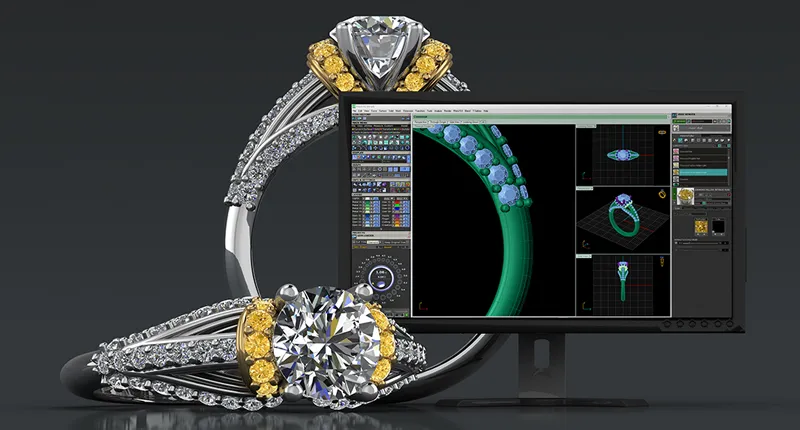

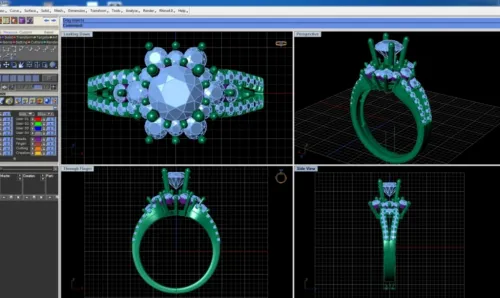

Tags: Dạy thiết kế nữ trang 3D | Học thiết kế trang sức Rhino | Học thiết kế trang sức 3D HCM | Khóa học thiết kế nữ trang 3D cho người mới bắt đầu | Khóa học tạo mẫu sáp 3D | Phần mềm học thiết kế nữ trang 3D | Mẫu thiết kế trang sức 3D miễn | Hướng dẫn xi mạ vàng | Tài liệu thiết kế trang sức 3D Matrix | Học thiết kế trang sức 3D có cần biết vẽ tay không | Khóa học thiết kế trang sức 3D Rhino nâng cao | Dạy thiết kế nữ trang 3D MatrixGold | Học nghề kim hoàn mô phỏng trang sức | Đào tạo vẽ trang sức phần mềm ZBrush | Dạy thiết kế nữ trang phù hợp xu hướng 2026 | Khóa học in 3D sáp trang sức | Học nghề vàng bạc tạo mẫu sáp nhanh | Đào tạo nghề kim hoàn dựng hình đá quý | Khóa học render trang sức chất lượng cao | Dạy thiết kế trang sức theo yêu cầu khách hàng | Học nghề 3D kim hoàn công nghiệp | Đào tạo thiết kế nhẫn cưới 3D | Khóa học tối ưu file 3D cho máy in | Dạy nghề vàng phân tích kỹ thuật 3D | Học thiết kế nữ trang tích hợp CAD/CAM | Đào tạo nghề kim hoàn tư duy thiết kế | Khóa học mô hình hóa trang sức Rhino | Dạy nghề vàng bạc sửa lỗi thiết kế 3D | Đào tạo chế tác vàng bạc tạo hình phức tạp 3D | Đào tạo mở hiệu vàng | Khóa học kinh doanh vàng bạc | Dạy nghề vàng cấp tốc mở tiệm | Kỹ năng quản lý tiệm vàng | Học nghề cầm đồ vàng bạc | Bí quyết mở tiệm trang sức thành công | Học kinh doanh trang sức | Tư vấn mở xưởng chế tác trang sức | Làm sao để mở tiệm vàng với vốn nhỏ | Mô hình kinh doanh tiệm vàng mini | Lợi nhuận mở tiệm vàng nhỏ | Học nghề vàng có nên vay vốn | Tiềm năng thu nhập nghề kim hoàn | Tỷ suất sinh lời nghề kim hoàn | Cơ hội làm giàu từ nghề kim hoàn | Những thách thức khi mở tiệm vàng đầu tiên | Kinh nghiệm tự mở xưởng chế tác trang sức | Lớp học dành cho chủ doanh nghiệp | Dạy nghề kim hoàn | Học nghề kim hoàn | Đào tạo nghề kim hoàn | Dạy nghề vàng bạc | Học nghề vàng bạc | Đào tạo chế tác vàng bạc | Dạy nghề vàng | Học nghề vàng | Dạy nghề trang sức | Đào tạo chế tác trang sức | Học nghề kim hoàn cấp tốc | Dạy nghề kim hoàn | Khóa học nghề kim hoàn ngắn hạn | Khóa học chế tác trang sức cơ bản | Học nghề kim hoàn | Chương trình học nghề kim hoàn | Tuyển sinh học nghề kim hoàn | Lớp học nghề kim hoàn | Khóa học kim hoàn cho nữ giới | Dạy nghề kim hoàn cho người đi làm | Học nghề vàng bạc | Dạy nghề kim hoàn TPHCM | Học nghề kim hoàn Hà Nội | Đào tạo chế tác vàng bạc Quận 10 | Trung tâm dạy nghề vàng bạc Đống Đa | Học nghề kim hoàn gần đây