"Bạn có bao giờ tự hỏi, những đồ trang sức – đồ kim hoàn mỹ nghệ được làm ra như thế nào?Có phải người ta sử dụng những dụng cụ cầm tay để khoan phá, mài dũa khối vàng, bạc, đá quý để nên hình chiếc nhẫn, vòng tay?"

Thực sự, để làm ra một sản phẩm nữ trang, cần qua khá nhiều công đoạn tỉ mẫn mà người xưa đã từng thực hiện, chỉ có điều, ngày nay có nhiều máy móc hỗ trợ.

1. Công cụ sử dụng trong chế tác trang sức chuyên sâu

- Trước đây, những người làm thợ kim hoàn hồi xưa phải làm tất cả mọi thứ bằng tay và không có sự hỗ trợ của bất cứ dụng cụ nào. Tuy nhiên, hiện nay, với công nghệ kỹ thuật phát triển, đồ nghề thợ bạc cũng có nhiều sự thay đổi. Người làm bạc sẽ không mất quá nhiều thời gian và công sức để chế tạo những món trang sức bằng bạc.

- Đồ nghề thợ bạc (đồ nghề kim hoàn) sẽ bao gồm các thiết bị gọt dũa cơ bản, cùng với thiết bị dùng để lắp ráp đồ kim loại thành các món trang sức. Bên cạnh đó, thợ làm bạc còn cần có máy mài, máy đánh bóng đá quý. Đây là những đồ nghề cơ bản của những thợ làm bạc.

- Ngày nay, mỗi người thợ làm bạc sẽ đảm nhận một nhiệm vụ riêng chứ không phải là người xuyên suốt thực hiện chế tác cho đến khi thành phẩm. Chính sự phân chia này đã giúp cho các sản phẩm làm bằng bạc trở nên tinh xảo và đẹp hơn đến từng chi tiết nhỏ.

2. Giũa sản phẩm chuyên sâu

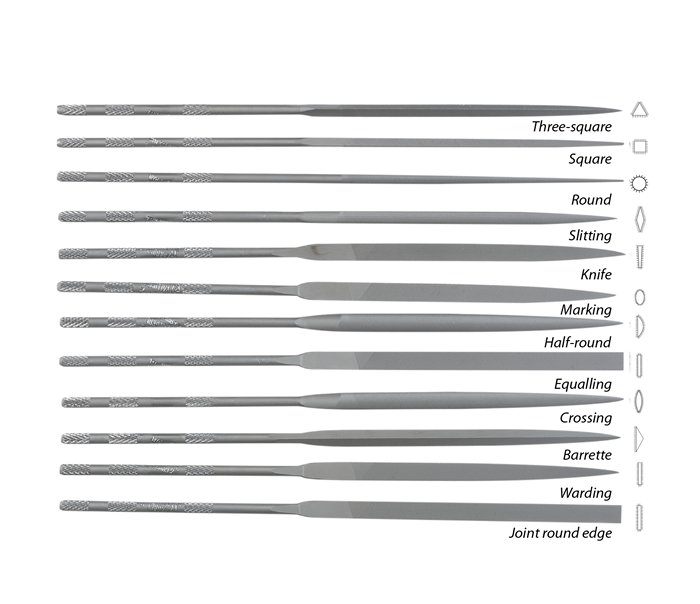

- Độ mịn của giũa được chia theo ba cấp tùy theo kích cỡ răng giũa. Cỡ răng càng lớn, tốc độ giũa càng cao, nhưng có thể để lại các vết xước, việc chà bóng bằng giấy nhám sẽ trở nên khó hơn.

- Bạn cần nhớ, các giũa bằng thép chỉ cắt được theo hành trình chiều răng giũa. Khi kéo giũa ngược, răng giũa có thể bị mòn nếu bạn đè mạnh lên giũa. Ngoài giũa thép, còn sử dụng loại giũa kim cương với ưu điểm mạch giũa đồng đều và không để lại vết xước trên bề mặt.

Bảo quản và làm sạch giũa

- Giũa cần được bảo quản cẩn thận, bạn nên để giũa cách xa các dụng cụ khác, tránh răng giũa tiếp xúc với các bề mặt khác. Độ cứng của giũa phải thích hợp với độ cứng bề mặt gia công. Nếu dùng giũa cứng để gia công bề mặt mềm, răng giũa sẽ bị kẹt, nên có các giũa chuyên dùng cho từng loại vật liệu, vàng, bạc, đồng,…

- Để làm sạch giũa, bạn có thể dùng xăng để rửa nhưng không được phép dùng dầu. Giũa phải để cách xa các nơi nóng, chẳng hạn mỏ hàn, lò nung,…

3. Chà giấy nhám sản phẩm chuyên sâu

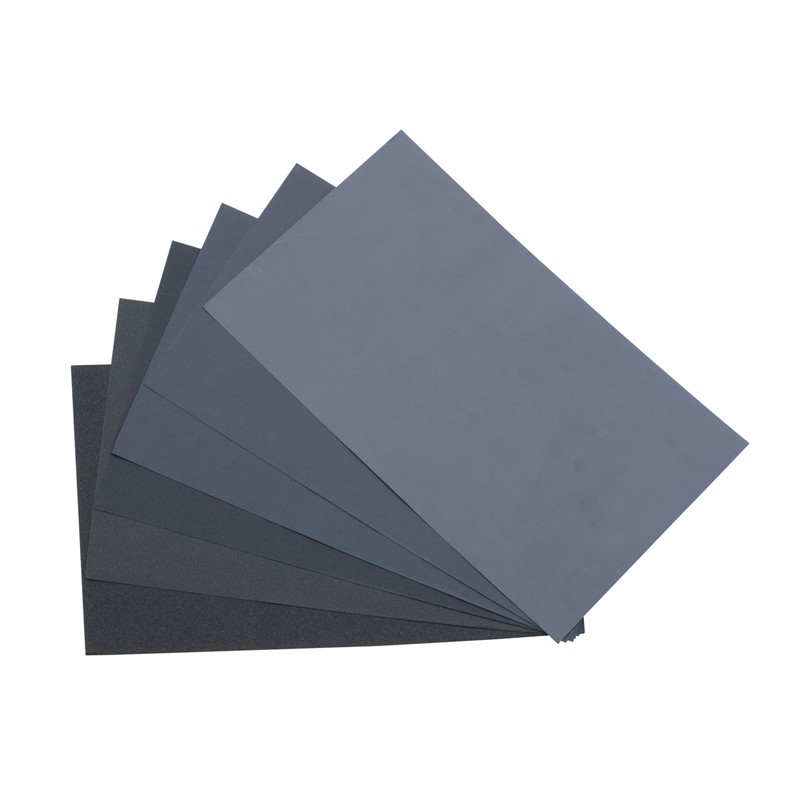

- Đây là công đoạn dùng để loại bỏ các vết xước sau khi giũa, thường dùng với các giấy nhám có kích cỡ khác nhau. Khi tiến hành, bạn lần lượt sử dụng từ giấy nhám thô đến giấy nhám mịn. Cỡ giấy nhám khoảng 150-1200mm, bạn chỉ cần ba cỡ. Cỡ thứ nhất trong khoảng 150-350mm, cỡ thứ hai 350-650mm và cỡ thứ ba 1000-1200mm. Bạn cần dùng tỉ lệ thích hợp giữa các cỡ. Ví dụ, nếu bạn dùng cỡ 350, cỡ thứ hai là 700 và hoàn tất với cỡ 1100.

- Trong quá trình mài giũa sẽ xuất hiện các vết trầy xước, công đoạn này, người thợ bạc phải dùng giấy nhám với các kích cỡ, độ dày hột khác nhau để loại bỏ các vết xước ấy. Độ thô hay mịn của giấy nhám được dùng dao động từ 150 – 1200.

- Khi chuyển từ cỡ giấy này sang cỡ giấy khác bạn phải làm sạch các vết do giũa hoặc do cỡ giấy trước đó để lại. Giũa và chà giấy nhám theo cùng chiều sẽ làm sâu thêm các vết xước, do đó trong khi giũa hoặc chà giấy nhám bạn phải thường xuyên đổi chiều, tốt nhất là theo các chiều vuông góc với nhau.

- Người thợ phải thật tỉ mỉ, dù giũa hay chà nhám đều phải thường xuyên đổi chiều và chú ý không làm sâu thêm các vết xước. Ngoài ra, quá trình chà bóng còn cần sự hỗ trợ từ máy móc.

4. Cưa tạo hình sản phẩm chuyên sâu

- Trước khi bắt đầu chế tác sản phẩm kim hoàn cụ thể, bạn cần tạo hình thích hợp cho thỏi đúc. Các hình dạng được giới thiệu trong chương này bao gồm tấm, dây, thanh và ống. Sau khi tạo hình thích hợp, bạn có thể thực hiện các nguyên công như cưa, cắt, hàn, rèn…

- Khi tạo hình, kim loại chịu lực tác dụng khá lớn, bị biến dạng và thay đổi cấu trúc bên trong. Điều quan trọng là thường xuyên tiến hành ủ kim loại mỗi khi thực hiện mức độ biến dạng đến 50%, nhằm khôi phục tính dẻo cho kim loại, tránh hiện tượng rạn nứt hoặc phá hủy.

- Sau khi ủ, bề mặt kim loại sẽ có lớp oxy hóa, cần làm sạch bằng phương pháp nhúng trong dung dịch acid thích hợp. Sau khi khử lớp oxy hóa, cần rửa sạch kim loại trong dòng nước chảy hoặc dung dịch kiềm loãng và để khô. Sau công đoạn này, bạn có thể cán kim loại thành tấm hoặc kéo thành dây.

a. Cán

- Thiết bị cán thường được dùng để tạo hình kim loại trong xưởng kim hoàn. Sản phẩm cán thường gồm hai kiểu hình dạng cơ bản là thanh vuông và tấm. Thanh vuông được dùng để kéo dây. Tấm là hình dạng cơ bản, đôi khi được cung cấp với các chiều dày tiêu chuẩn. Tuy nhiên, bạn nên biết phương pháp cán tấm và kéo dây, do trong nhiều trường hợp, bạn cần tạo hình kim loại phù hợp với yêu cầu công việc. Ngoài ra bạn có thể áp dụng kỹ thuật này đối với các vụn kim loại phế liệu từ quá trình gia công. Từ phế liệu, bạn có thể nấu chảy, đúc, gia công và cán thành tấm.

- Khi sử dụng máy cán, bạn hãy quay tay quay khoảng nửa vòng mỗi khi đưa kim loại vào giữa trục cán, duy trì tính dẻo của kim loại bằng cách ủ và khử oxy hóa bề mặt cho đến khi đạt được hình dạng và kích thước mong muốn.

b. Kéo dây

- Với máy cán, bạn có thể tạo dạng thanh cho vàng hoặc bạc, từ đó kéo thành dây. Việc kéo dây thường thực hiện với kềm và tấm kéo có các lỗ tiêu chuẩn. Bạn hãy kéo dây lần lượt qua các lỗ chuẩn từ to đến nhỏ cho đến khi đạt được đường kính mong muốn.

- Nếu bạn mua tấm kéo, cần chọn loại thép chất lượng cao, do trong quá trình sử dụng các lỗ bị mòn và mở rộng làm giảm độ chính xác. Độ chênh lệch kích cỡ giữa hai lỗ kế nhau phải không quá lớn hoặc quá nhỏ. Nếu độ chênh lệch quá lớn, dây có thể bị gãy, nếu quá nhỏ, bạn có thể tốn nhiều thời gian. Bạn cần ủ dây sau lần kéo thứ năm hoặc thứ sáu, trước khi kéo bạn nên bôi sáp lên bề mặt dây để giảm ma sát.

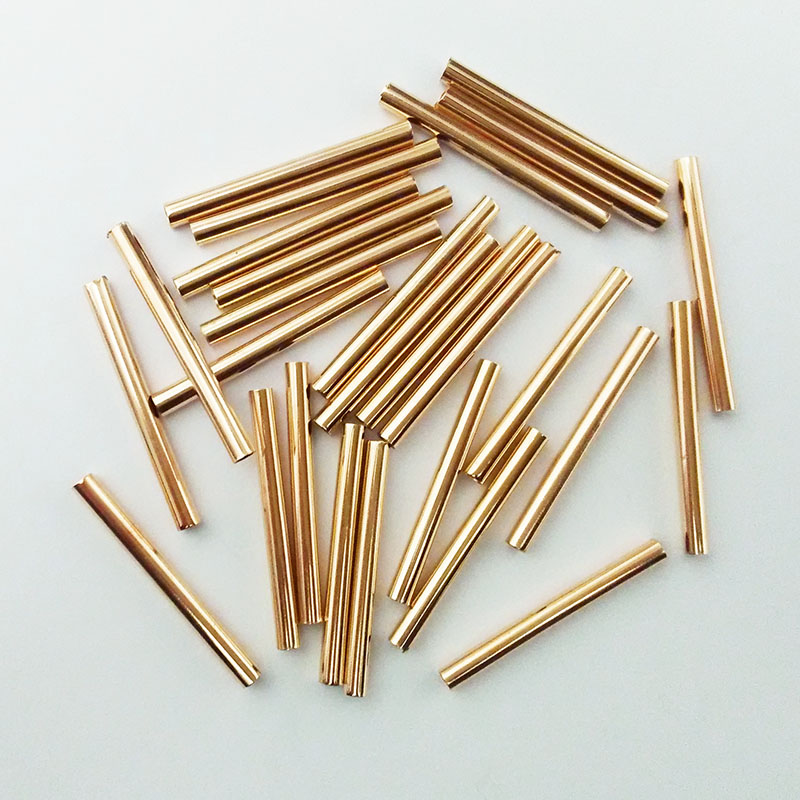

c. Tạo ống

- Ống là hình dạng quan trọng do dây là thành phần cơ bản trong nhiều kiểu nữ trang, chẳng hạn bản lề, cẩn đá quý… Do các ống được tạo thành từ kim loại tấm, bạn cần nắm vững kỹ thuật hàn. Việc tạo ống tương đối đơn giản, cần có khuôn với các rãnh thích hợp và các loại búa đầu nhọn, đầu tròn, và búa đầu gỗ hoặc cao su. Mặt búa phải có độ bóng thích hợp, tránh để lại các vết xước trên thành ống.

Công thức cắt tấm kim loại

- Để cắt tấm kim loại hình chữ nhật một cách chính xác, bạn cần biết chiều rộng đủ cho đường kính ống. Bạn hãy dùng công thức dưới đây để tính chiều rộng tấm khi biết đường kính ngoài:

Đường kính ngoài – chiều dày tấm X 3.14 = chiều rộng tấm cần cắt

- Nếu chỉ biết đường kính trong, khi cần lắp dây bên trong ống, bạn hãy dùng công thức:

Đường kính trong + chiều dày tấm X 3.14 = chiều rộng tấm cần cắt

Phương pháp tạo ống

- Sau khi ủ tấm kim loại, bạn hãy dùng khối tạo hình, gõ búa dọc theo mặt trong của tấm, tạo hình một cách đồng nhất, cầm búa ở cuối cán búa và gõ dọc theo chiều dài tấm, tấm sẽ từ từ uốn cong tạo thành hình chữ U.

- Các mép tròn của đầu búa là rất quan trọng, mặt búa hơi lồi và không có mép sắc để tránh các vết xước trên bề mặt tấm kim loại. Bạn hãy ghép mặt dọc theo chiều dài tấm kim loại để tạo ống, kéo ống này qua một hoặc hai lỗ của tấm kéo dây để tạo hình tròn cho ống. Sau khi tạo hình bạn hãy ủ và làm sạch bề mặt ống. Điều này là rất quan trọng đối với các ống lớn. Sau khi ủ ống có thể bị hở mí, bạn phải dùng búa gõ nhẹ phía ngoài và kéo ống qua lỗ của tấm kéo. - Đặt ống thích hợp và hàn dọc theo mí. Sau khi hàn, bạn hãy giũa sạch dọc theo đường hàn và kéo ống như khi kéo dây.

Uốn cong ống

- Trong nhiều trường hợp phải uốn ống thành hình tròn hoặc oval. Khi uốn, ống phải được đổ đầy loại bột thích hợp để tránh móp lốp. Bột thông dụng là chất dẻo hoặc thạch cao có khả năng chịu áp suất. Với bạc, bạn có thể sử dụng bột nhôm, nhưng phải hết sức cẩn thận khi tháo bột ra, do nhôm có thể ăn mòn bạc ở nhiệt độ cao.

- Bột đồng được dùng với ống vàng, do đồng dễ hòa tan trong acid nitric. Tuy nhiên, khi uốn ống cần phải có sự thông gió tốt, công nhân phải sử dụng gang tay và kính bảo hộ, rửa sạch acid bằng nước.

5. Khoan, mài sản phẩm chuyên sâu

- Quy trình này thường được tiến hành với động cơ nhỏ, có trục mềm, còn gọi là mô tơ treo. Người thợ bạc sẽ lựa chọn cẩn thận các loại mũi khác nhau như mũi khoan, mũi nạo, mũi mài với nhiều kích thước, kiểu dáng đa dạng để gia công chi tiết cho chính xác.

6. Hàn, nối sản phẩm chuyên sâu

- Hàn thường dùng để liên kết kim loại với nhau, tận dụng sự tương tác cấu trúc của các kim loại khi được nung nóng, là một khâu hết sức quan trọng trong các công đoạn chế tác trang sức. Khi kim loại nóng chảy, cấu trúc tinh thể bị phá hủy, kim loại không thể duy trì hình dạng ban đầu. Kim loại hàn sẽ ngấm sâu vào kim loại được hàn, tạo thành mối liên kết bền vững.

Quy trình hàn

- Trong quy trình hàn, kim loại hàn (solder metal) và nhiệt tương tác với nhau. Kim loại hàn là hợp kim được dùng để liên kết các kim loại có nhiệt độ nóng chảy cao. Nhiệt từ mỏ hàn làm nóng chảy kim loại hàn trước khi kim loại được hàn nóng chảy. Kim loại hàn nóng chảy sẽ tràn lên bề mặt theo lực mao dẫn, cho phép nối kết các miếng kim loại được hàn với nhau.

- Bạn có thể tự chế tạo kim loại hàn, và cũng có thể mua các kim loại hàn thích hợp. Khi hàn các chi tiết phức tạp, có thể bạn phải sử dụng ba hoặc bốn kim loại hàn có nhiệt độ nóng chảy khác nhau. Kim loại hàn cứng có nhiệt độ nóng chảy cao hơn kim loại hàn trung bình hoặc mềm. Kim loại hàn thường được cung cấp ở dạng dây hoặc cuộn. Kim loại hàn hiện nay thường có sẵn thuốc hàn bên trong lõi cho phép sử dụng dễ dàng hơn.

Mỏ đốt bằng gas:

- Kim loại hàn phải được sử dụng tương ứng với kim loại được hàn. Ngoài ra bạn cần biết về thiết bị và phụ tùng được dùng khi hàn là mỏ đốt bằng gas.

Khối và tấm chịu nhiệt:

- Có nhiều loại khối và tấm chịu nhiệt khi hàn, chẳng hạn khối sợi gốm, khung lưới kim loại, tấm xoay, tấm đỡ bằng vật liệu chịu lửa.

Khung lưới kim loại cho phép phân phối nhiệt đồng đều khi hàn, thường được dùng để hàn các mối hàn lớn. Khối chịu nhiệt bằng than đá thường được sử dụng do ít gây ra sự oxy hóa, phân bố và duy trì nhiệt một cách đồng đều.

Chất trợ dung hàn:

- Việc sử dụng chất trợ dung hàn (flux) là rất quan trọng, do quá trình hàn tạo ra lớp oxy hóa bề mặt làm giảm độ liên kết mối hàn.

- Chất trợ dung phổ biến là hỗn hợp hàn the và nước. Acid boric có thể được bổ sung vào hỗn hợp để tăng nhiệt độ nóng chảy. Hàn the có một nhược điểm, khi được nung nóng có thể tạo bọt khí làm giảm chất lượng mối hàn. Hỗn hợp hàn the và nước được quét cả hai phía đường hàn sau khi khử sạch oxide.

Mỏ đốt gas:

- Mỏ đốt gas được dùng để nung nóng kim loại sao cho kim loại hàn đạt được nhiệt độ nóng chảy bằng nhiệt gián tiếp. Mỏ đốt còn được dùng để ủ kim loại. - Mỏ đốt chuyên dùng thường sử dụng các khí đốt như butane, propane, cộng với không khí nén được cung cấp từ máy nén.

- Mỏ đốt dùng propane được sử dụng rộng rãi trong xưởng kim hoàn, khí nén được cung cấp từ máy nén khí có động cơ điện.

Ứng dụng và thực hành:

- Trước khi hàn bạn cần làm sạch dầu mỡ và lớp oxide trên bề mặt kim loại bằng cách rửa trong dung dịch acid, sau đó rửa lại bằng nước.

- Để tạo đường hàn chất lượng cao, bạn chỉ nên dùng lượng kim loại hàn vừa đủ. Để hàn đạt yêu cầu, bạn cần có kỹ năng và khéo tay. Kim loại hàn nóng chảy thường chảy theo hướng có nhiệt độ cao, luôn luôn đến điểm nóng nhất, do đó điều quan trọng là phải cấp nhiệt đồng đều cho toàn bộ kim loại được hàn. Nếu bạn chỉ cấp nhiệt cho kim loại hàn mà không cấp nhiệt cho kim loại được hàn, kim loại hàn sẽ nóng chảy tạo thành các giọt hình cầu không ngấm vào đường hàn. Bạn cần cấp nhiệt đồng đều cho cả hai miếng kim loại được hàn. Phía nóng hơn sẽ thu hút nhiều kim loại hàn hơn do đó mối hàn sẽ xấu hoặc không dính.

- Nói chung, trong xưởng thường dùng 3 loại kim loại hàn với nhiệt độ nóng chảy khác nhau. Mối hàn thứ nhất thường sử dụng kim loại hàn cứng có nhiệt độ nóng chảy cao nhất. Mối hàn thứ hai thường dùng kim loại hàn có nhiệt độ nóng chảy thấp hơn,…

Các quy định về an toàn:

- Mọi mỏ hàn đều sử dụng loại gas thích hợp, thường kèm theo ống dẫn gas. Bạn cần thay ống dẫn gas khi có dấu hiệu rạn nứt hoặc hư hại. Mỏ hàn được trang bị bộ lọc, bộ chống cháy ngược, các van và các thiết bị an toàn khác. Nơi làm việc của bạn phải được thông gió đầy đủ. Theo quy định mới bạn không nên sử dụng khối chịu nhiệt có chứa amiant, do đây là chất độc gây ra các bệnh về phổi và đường hô hấp.

Loại bỏ lớp oxide sau khi hàn:

Sau khi để nguội, bạn cần loại bỏ lớp oxide bề mặt bằng dung dịch acid thích hợp, sau đó rửa lại bằng nước. Bạn nên để khô ở nơi thoáng gió trước khi tiếp tục gia công.

Tận dụng acid đã qua sử dụng:

- Dung dịch acid cũ hoặc đã qua sử dụng có thể được tận dụng làm dung dịch mạ đồng, do acid này bão hòa với các ion tự do. Bạn cần trung hòa acid đã qua sử dụng bằng dung dịch kiềm thích hợp trước khi loại bỏ chúng.

Kỹ thuật hàn trong chế tác trang sức

- Các nguyên vật liệu cần chuẩn bị cho quy trình hàn bao gồm mỏ đốt bằng gas, khối và tấm chịu nhiệt, chất trợ dung hàn, acid…"

7. Vào đá cho sản phẩm chuyên sâu

- Vào đá là đặt đá quý vào giá đỡ. Đối với những chi tiết nhỏ như thế, cần phải có lực tác dụng thật mạnh thì đá mới vào được giá đỡ. Do thế, người ta cần một thứ để định vị cố định trang sức lại mới vào đá được. Trang sức sẽ được định vị vào một loại sáp định vị – thường được gọi là “khằn”. Khằn bên ngoài ta thấy đó là một chất màu đỏ sậm, khi hơ lửa thì trở nên rất nóng và tan chảy ra. Lấy ống phụt kè lửa vào đó cho thật nóng rồi mới đưa mẫu trang sức vào, sao cho mặt cần vào đá quay lên phía trên. Đợi một lúc cho khằn thật cứng và mẫu trang sức được định vị vững trong khằn, khi đó thợ có thể yên tâm vào đá.

- Một khi người thợ kim hoàn xác định được chính xác kiểu dáng cuối cùng của tất cả các thành phần, những viên đá phù hợp sẽ được lựa chọn để gắn lên giá đỡ, chấu… Người thợ vào đá sẽ xem xét, phân tích kích cỡ cần thiết của từng viên rồi điều chỉnh cho phù hợp. Sau đó, họ kiểm tra vị trí của mỗi viên đá bằng cách dùng nhíp đặt nó vào đúng vị trí dự kiến, ép sát thanh gài (hay ngàm, chấu, mấu, giá đỡ…) và viên đá sao cho thật chắc và thật chặt. Trong quá trình này, người thợ ghi nhận bất cứ sự sai lệch tiềm ẩn nào và chỉnh sửa chúng bằng các dụng cụ cần thiết để tạo nên hình khối lý tưởng. Giai đoạn này, viên đá được đặt thế nào và vẻ đẹp tổng thể chung của nó ra sao là phụ thuộc vào mắt thẩm mỹ của thợ bạc. Tiếp đó, họ phải kiểm tra tiếp kĩ càng cả món trang sức dưới nhiều góc độ khác nhau để nhận biết những sai sót có thể có, dù là nhỏ nhất. Họ cũng kiểm tra bằng cách úp ngược khằn lại, vỗ vỗ đáy để xem hột đá có bị rớt ra không. Nếu mọi việc đều ổn, hột đá không rớt ra, việc kiểm tra coi như hoàn tất.

- Sau khi hoàn tất việc kiểm tra, muốn lấy món trang sức ra khỏi sáp định vị, thợ bạc lại khè lửa vào để lấy ra. Lúc này mẫu trang sức có thể bị dính một lớp khằn cứng ở những chi tiết nhỏ hay những ngóc ngách, thợ bạc sẽ xử lí bằng cách ngâm vào xăng và đợi một thời gian ngắn, tiếp đó sẽ rửa lại cho sạch, rồi bỏ vào máy rung một lúc là khằn sẽ biến mất hết. Nói một cách đơn giản là thợ sẽ cho món trang sức cần làm sạch vào một cái lon đựng xăng, và đặt lon này trên máy rung. Đối với những trang sức có nhiều chi tiết phức tạp, nhiều ngóc ngách hoặc đính nhiều hột đá, khằn sẽ bám nhiều, do đó, thời gian rung có thể dài hơn, lên đến 10 phút. Những trang sức khác đơn giản hơn có thể chỉ từ 3 đến 5 phút. Giai đoạn này được gọi nôm na là “rung bằng xăng cho sạch”.

- Sau khi rung xong, thợ phải quay lại quá trình làm nguội một lần nữa, do trong lúc vào đá, trang sức lại bị trầy xước. Có điều những trầy xước lần nãy sẽ tinh hơn và ít hơn lần còn là mẫu thô trước đó.

Dưới bàn tay tài hoa của những nghệ nhân, kết hợp với sự tinh xảo, tỉ mỉ của các kỹ thuật chế tác, những viên đá quý với vẻ đẹp riêng đã được tôn vinh trên những sản phẩm trang sức, tạo giá trị và tính thẩm mỹ vượt trội. Hãy cùng tìm hiểu một số kỹ thuật gắn đá cơ bản , yếu tố quan trọng để làm nên giá trị của một sản phẩm trang sức.

Những kỹ thuật gắn đá cơ bản

Prong setting

- Đây là kiều kỹ thuật gắn đá cơ bản nhất để giữ viên đá ở vị tri cố định, bằng cách giữ viên đá với ổ đá có 4 hoặc 6 chấu. Kiểu chế tác này tạo ấn tượng mẫu trang sức nhẹ nhàng, tinh tế và viên kim cương phản chiếu được ánh sáng một cách tối đa.

Pave setting

- Là sự sắp xếp những viên đá nhỏ gần nhau sao cho giữa chúng trông không có khoảng cách nào mà giống như nằm trên cùng một bề mặt. Trong kỹ thuật pave, các nghệ nhân thường sử dụng các chấu kim loại siêu nhỏ để giữ cố định các viên đá

Tension setting

- Điều đặc biệt của thiết kế này là không hề sử dụng chấu để cố định viên đá, thay vào đó, viên đá hoàn toàn “tự do”. Có tên Tension là bởi viên đá được cố định bằng lực ép của phần khung. Tại điểm giao tiếp giữa viên đá và kim loại, nghệ nhân kim hoàn sẽ cắt một rãnh nhỏ để viên đá có thể nằm vững chắc ở giữa. Và kiểu chế tác này được đánh giá là có khả năng giữ cố định viên đá tốt nhất.

Bar setting

- Kỹ thuật chế tác kết các viên đá thành một dải, trong đó mỗi viên đá được giữ cố bởi hệ thống ổ và các thanh vàng xen kẽ. Kiểu chế tác này thường được sử dụng với các thiết kế nhẫn dạng band, tạo ấn tượng thanh mảnh, nhẹ nhàng.

8. Đánh bóng sản phẩm chuyên sâu

Có hai bước để làm cho món trang sức đạt được độ bóng như gương (gọi tắt là độ bóng gương) là đánh bóng và mài bóng.

- Đầu tiên, những người thợ ở khâu này sẽ xem xét thật cẩn thận chi tiết cần đánh bóng rồi mới lựa chọn dụng cụ đánh bóng thích hợp. Khi đánh bóng, người ta sẽ đánh với hai loại lơ trắng và lơ đỏ. Theo chỉ dẫn của các thợ, thì một loại là làm cho sáng lên, còn một loại làm cho mòn đi những chỗ xước nhỏ còn lại sau khi đã chà qua giấy nhám mịn. Cách sử dụng:

+ Lơ trắng thì đánh khô, chỉ cần đưa lơ vào bàn chải rồi đánh bóng thôi.

+ Lơ đỏ thì cạo lơ ra, quậy nó sền sệt với xăng để đánh bóng.

- Để tránh làm tròn các cạnh mép cần độ sắc sảo thì người thợ sẽ dùng máy mài cứng để mài cho những bề mặt phằng và bánh mài với các dây thép cứng cho các dạng hình tròn. Tiếp theo là hoàn thiện hơn bề mặt bằng cách mài bóng với bột mài có độ cứng thấp, rồi lại giảm độ cứng xuống bằng cách mài với nỉ. Cuối cùng, phải làm sạch toàn bộ chi tiết, rửa sạch với nước nóng và xà bông, sau đó cho vào máy rung vài phút rồi lau thật khô.

9. Xi, mạ sản phẩm chuyên sâu

Người thợ sử dụng máy xi và nước xi để xi món đồ này, xi bằng tay. Họ có năm lựa chọn để xi: xi bạc, xi trắng, xi vàng, xi hai màu hoặc xi màu đồng. Họ có thể xi bằng một lớp plantinum (bạch kim) hoặc rhodium (kim loại trắng quý) để bảo vệ món trang sức và lâu bị mờ.

- Mục đích chính của xi mạ là làm cho sản phẩm đẹp, chống ăn mòn và tăng giá trị sản phẩm, phục vụ chủ yếu cho mục đích thương mại. Mục đích ban đầu của xi mạ đơn giản chỉ là làm đẹp, cho nên có nhiều trường hợp lớp xi mạ bị bong ra, khiến chi tiết bị rỉ sét và trở nên xấu. Hiện nay, hai mục đích trên đã được kết hợp lại là: vừa bền, vừa đẹp. Mặt khác, xi mạ cũng là một yếu tố góp phần làm tăng tuổi thọ của sản phẩm lên. Một món trang sức bằng vàng sau khi đã xi mạ hoàn chính có thể giữ được đến 1 năm mà không bị đen, trang sức bạc sẽ sáng được trong 6 tháng, trong khi nếu không xi mạ thì số thời gian đó ngắn hơn. Dĩ nhiên, không có món trang sức nào là sáng đẹp vĩnh cửu. Sau khoảng thời gian nhất định đó, các trang sức cần được đem đến các thợ để “bảo hành”, tức đánh bóng, xi mạ lại, chưa kể là phải làm mờ đi những vết trầy xước gây ra rất nhiều trong hoạt động thường ngày người sử dụng.

- Thời gian mạ lâu hay mau là tùy kích thước món đồ, và cũng tùy theo ý khách hàng muốn lớp mạ của trang sức mình dày hay mỏng. Nếu muốn dày thì để càng lâu nó sẽ dày, có khi đến vài phút. Ngược lại, lớp xi mạ càng mỏng thì càng tốn ít thời gian, có khi chỉ 30s, đặt vào một chút rồi lấy trang sức ra.

- Nguyên lí mạ chia làm hai loại lớn, là mạ điện và mạ trao đổi ion.

Nguyên lý mạ điện:

- Công nghệ mạ điện thông dụng thường được thực hiện bằng hệ thống gồm có: điện cực, các bể mạ dùng để chứa dung dịch điện li và hóa chất thích hợp cho xử lí vật cần mạ, nguồn điện cung cấp các dạng dòng mạ, các thiết bị phụ trợ nhằm ổn định nhiệt độ, pH, thành phần …

- Nguyên lý của mạ điện là quá trình điện phân khi dòng điện chạy qua dung dịch điện phân. Chi tiết cần mạ được nhúng vào dung dịch điện phân (thường là dung dịch các muối kim loại cần mạ) và được nối với cực âm (katốt). Cực dương (anốt) là thanh kim loại đồng chất với lớp mạ. Khi dòng điện chạy qua, những ion kim loại của cực dương hoà tan trong dung dịch điện phân hoặc những ion dương của dung dịch điện phân sẽ bám lên bề mặt chi tiết cần mạ.

Đặc điểm

+ Lớp mạ có độ bám cao, độ cứng tuỳ thuộc vào việc chọn vật liệu mạ.

+ Kim loại gốc (vật cần mạ) không bị nung nóng do đó tính chất cơ học và hình dạng không bị thay đổi.

+ Khuyết điểm của phương pháp mạ điện là khi lớp mạ dày thì thời gian mạ phải dài ra. Hơn nữa khi lớp mạ dày thì tính chất của nó cũng kém đi.

- Ở đây, các thợ xi mạ không xài những bể mạ lớn, mà chỉ ở quy mô nhỏ bằng cách sử dụng những hũ thủy tinh nhỏ và mạ từng cái. Tuy vậy họ cũng cho biết, trong tương lai, công ty sẽ phát triển quy mô hơn, sử dụng những bể mạ lớn hơn và công việc mạ sẽ không dừng lại ở mức thủ công như vậy nữa. Số lượng sản phẩm mỗi lần được mạ sẽ là số lượng lớn.

Nguyên lý mạ trao đổi ion:

- IP ( Ion plating – Mạ Ion), ở đó điện tích (-) hay (+) hoà vào kết cấu mạng tinh thể kim loại tạo nước mạ thấm sâu và khó phân rã, theo nghĩa đơn giản là mạ điện tích.

10. Khắc laser sản phẩm chuyên sâu

Để có thể cắt Laser kim loại trên nhẫn đạt độ chính xác cao thì bạn cần thông qua 3 bước cơ bản sau:

Bước 1: Người thợ kim hoàn tạo ra bản thiết kế file khắc trên máy chủ.

Bước 2: Chuyển file đó sang máy Laser.

Bước 3: Máy Laser đã được cài đặt sẵn phần mềm khắc tự động sẽ tiến hành khắc theo mẫu.

Lưu ý: khi thao tác laser trên sản phẩm cần cẩn thận, chú ý cố định chuẩn sản phẩm tránh xô lệch gây tình trạng xấu, hỏng, .... Kiểm tra kỹ sản phẩm sau khi khắc laser

-large.webp)